有机朗肯循环(ORC)发电

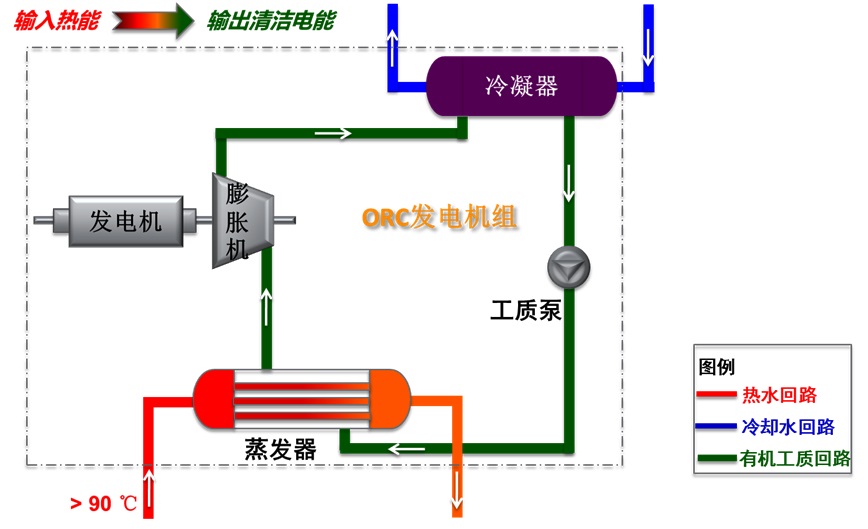

所谓有机朗肯循环(Organic Rankine Cycle,ORC)是以有机物代替水作为工质,回收低品位热能的朗肯动力循环。

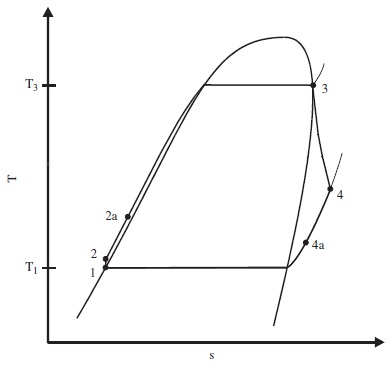

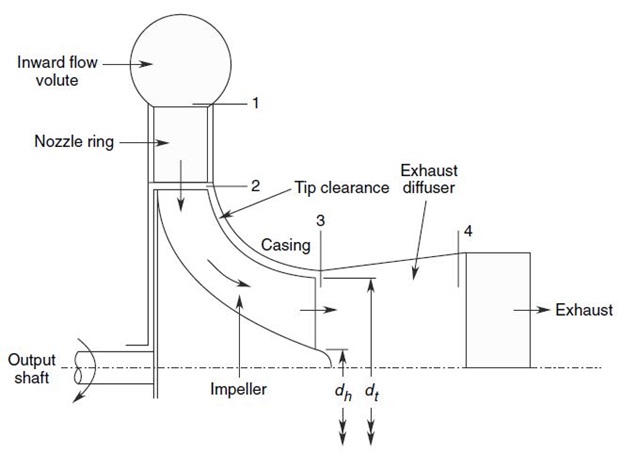

有机朗肯循环原理类似于水蒸气朗肯循环,理想朗肯循环过程包括绝热膨胀、定压冷却、绝热加压以及定压加热四个过程。

温度T1和T3分别为冷源和热源的温度值,循环过程描述如下:a)过程1-2,工质泵驱动液态工质流动,工质压力升高,温度则小幅升高; b) 过程2-3,工质在蒸发器中被加热,成为饱和蒸汽; c) 过程3-4,工质驱动膨胀机做功,压力、温度均大幅降低; d) 过程4-1,工质经冷凝器,过热气体凝结成为液体。

如果循环中采用回热器,则多出图中的2a、4a状态点。回热器中,膨胀机排气与工质泵出来的流体进行热交换,可减少蒸发器和冷凝器的热负荷,提高系统效率。但是对于余热回收应用而言,采用回热器的经济性较差。

有机朗肯循环的四个主要设备为膨胀机、冷凝器、工质泵和蒸发器。上图中蒸发器的形式为液-液换热器。根据具体应用,也可采用其他形式的换热器,比如气-液换热器。根据冷却介质的不同,冷凝器的形式也有多种,包括水冷式冷凝器、风冷式冷凝器、蒸发式冷凝器等。蒸发器和冷凝器的性能对ORC系统循环效率以及机组的性价比有一定的影响。

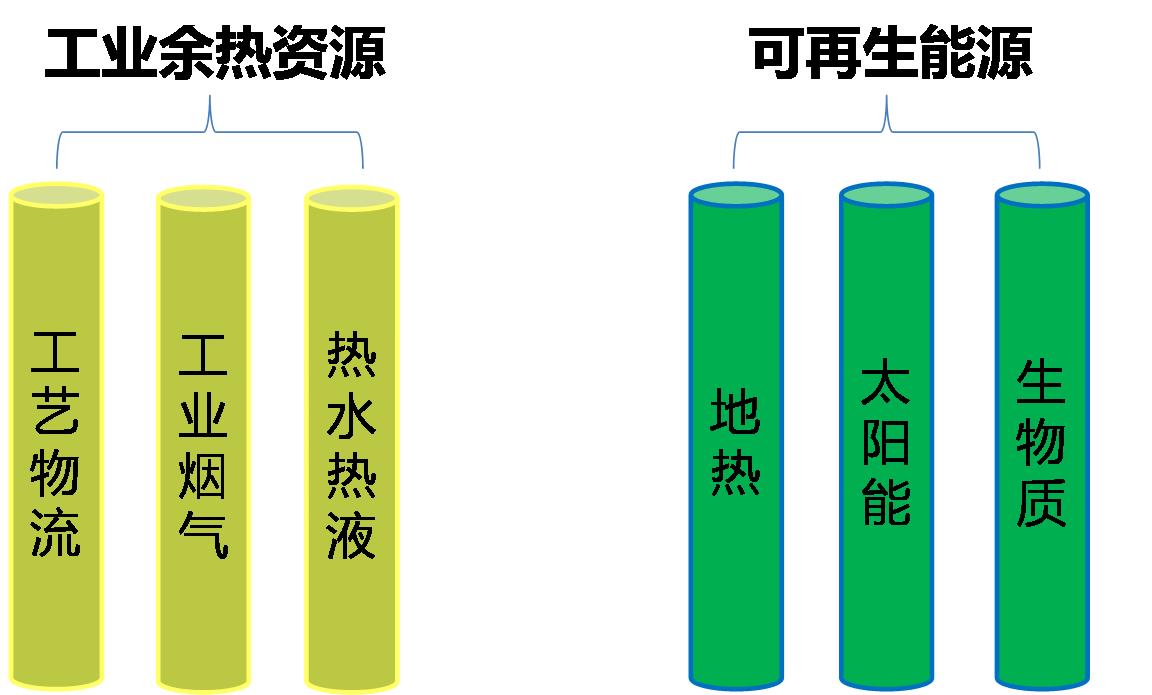

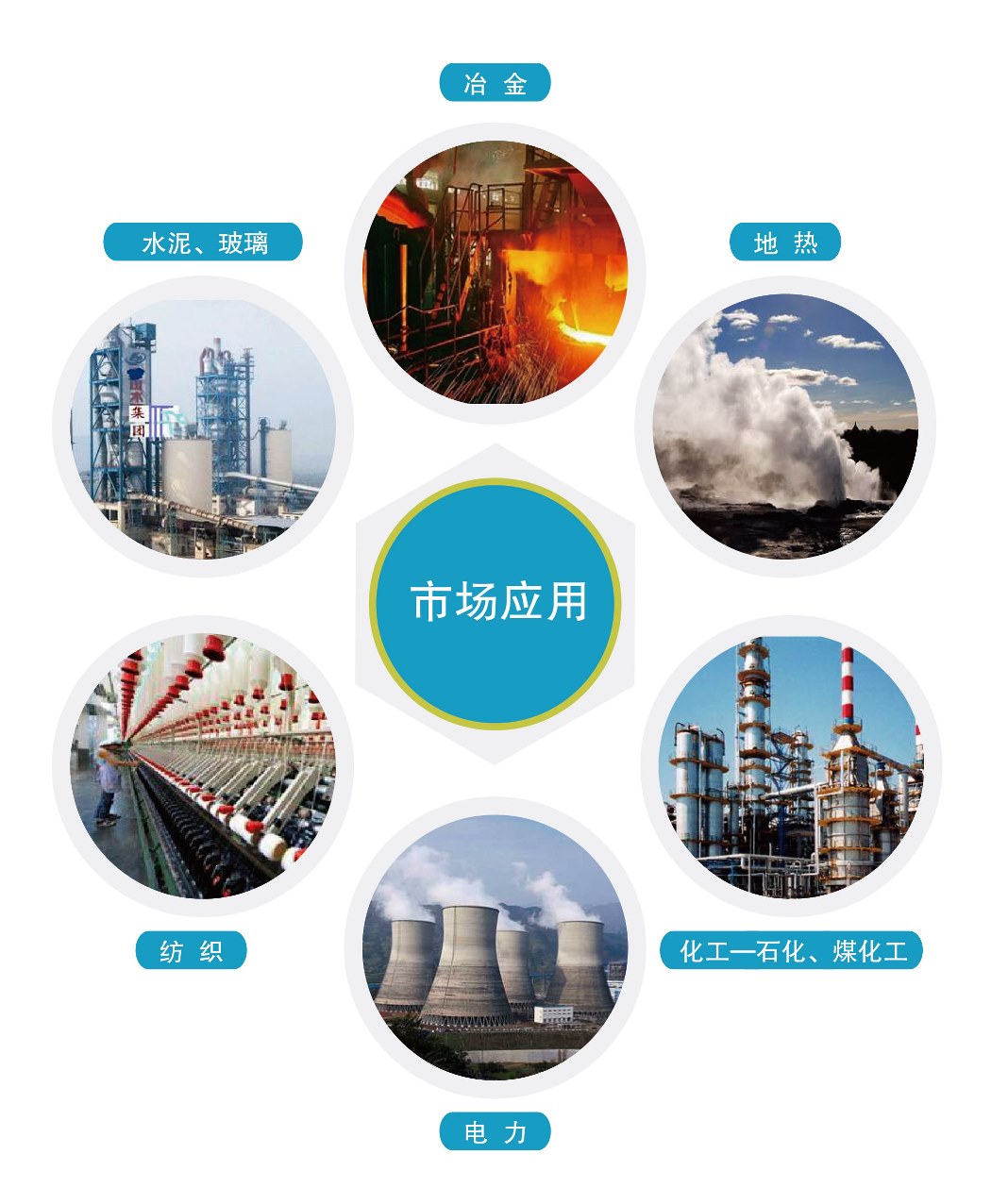

直到目前,有机朗肯循环发电被认为是一项针对低温热源(包括250ºC以下的工艺过程产生的蒸汽、冷凝水、热水,300ºC以下的气体,450ºC以下的烟气等)进行有效利用的技术,特别是针对如下应用领域:

常见ORC发电技术

不同ORC发电技术之间主要差别在于膨胀机。膨胀机是ORC发电系统的核心部件,主要分为两类。

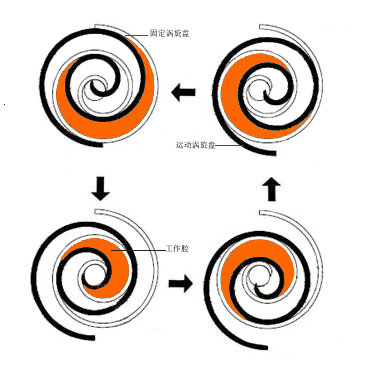

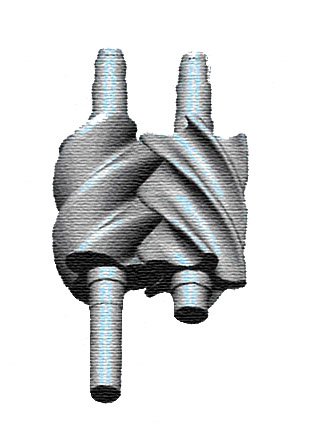

一类是容积型膨胀机,它通过改变体积来获得膨胀比和焓降,适合于小流量大膨胀比的场合,此做功原理也限制了其功率范围。常见的容积型膨胀机有螺杆式和涡旋式两种。涡旋膨胀机科研用的比较多,商业化应用非常少,因为单机容量比较小(几个kW)、机内泄露严重。螺杆膨胀机有一部分商业应用,但这两种膨胀机大都是从涡旋压缩机或螺杆压缩机改造而来的,从应用效果来看比如转子寿命和性价比都没有压缩机本身好,这也是目前就全球来说应用较少的原因。

涡旋膨胀机和螺杆膨胀机示意图

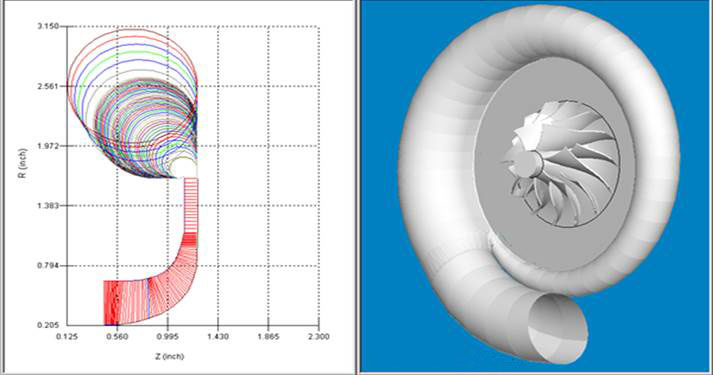

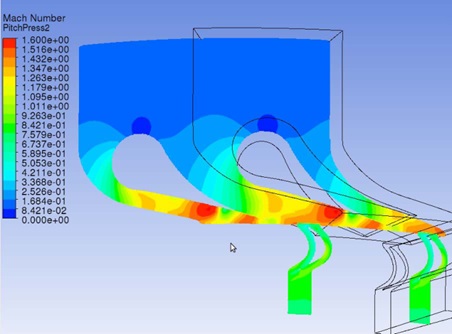

另外一类是速度型膨胀机,它利用喷嘴和叶轮将高温高压工质气体转化为高速流体输出轴功。速度型膨胀机功率越小,转速越高,甚至可能达到每分钟十几万转,所以速度型膨胀机的功率可以做大。速度型膨胀机的代表是向心涡轮透平技术,是目前国际上ORC采用的主流技术。这主要得益于2000年以后航空技术的转化。一些大型军工(航空)企业开始涉足ORC领域,像UTC、GE等等,将航空航天领域大型的涡轮透平技术应用于ORC的膨胀机,这样的话,ORC系统的效率、功率等都得到了跨越式的提高。那时候起,ORC技术其实才算真正得到了推广。

向心涡轮透平三维仿真模型、工质流动及其速度分布示意图

商业应用较多的螺杆膨胀机与向心涡轮膨胀机相比较:

项目 螺杆膨胀机 向心涡轮膨胀机

初投资

较低

较高

系统效率

较低

较高

整体设计

结构复杂

结构简单、运动部件少

膨胀机寿命

阴阳转子咬合运行,转子寿命有限(5-6年)

无相对运动磨损,寿命长

润滑油系统

润滑油充注量较大,易产生污染,维护费用高

较少充注量,维护费用低

运维成本

频繁维修,运维成本高

低维护需求,低维护费用

噪音

较高

较低

单机容量

6kW-1MW

60kW-5MW

余热余压利用

余热、余压

余热

有机工质

在ORC发电应用中,与水蒸汽朗肯循环(常规汽轮机发电技术)相比,有机工质朗肯循环具有明显的优势:

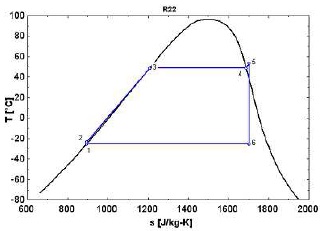

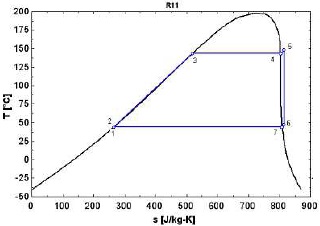

(一)可选择干流体或等熵流体。下图为湿流体、等熵流体和干流体朗肯循环的温熵图。水为典型的湿流体,为了防止汽轮机末级蒸汽湿度过大时对叶片产生“冲蚀”,要求透平进口蒸汽具有一定的过热度。选择干流体或等熵流体时,工质可在蒸发压力下的饱和蒸汽状态进入透平机膨胀做功,省去了过热段,简化了蒸发器(或余热锅炉)的结构,节省了投资。

湿流体、等熵流体和干流体朗肯循环

(二)有机工质蒸发潜热比水小很多,显热段吸热比例高,在中低温情况下可以显著提高余热回收率。

(三)低温余热应用中,水蒸汽朗肯循环中蒸发压力较低,导致水蒸汽比体积较大,汽轮机需要较大流通面积。ORC系统蒸发压力较高,可有效缩小透平尺寸。

(四)水蒸汽朗肯循环系统必须设置除钙、镁离子硬度的软水系统,同时,为了防止水中溶氧对管路及设备的化学腐蚀,给水还必须经过严格的除氧处理。而ORC系统不需要这些辅助系统,系统构成简单。

(五)水蒸汽朗肯循环系统应用于低温发电时,其冷端(冷凝器侧)处于比外界压力低很多的真空状态,需要设置真空维持系统。而ORC系统可选择正压工质。

(六)有机工质凝固点很低,冷凝器无需增加防冻设施。

对于ORC系统,工质的选取至关重要。选择理想的有机工质时,应该考虑以下因素:

1)热力循环性能。对于给定的热源和冷源,系统的热功转化效率应尽可能高。影响该性能的工质属性包括临界点,比热,密度等等。

2)选择干流体或等熵流体。

3)高蒸汽密度。

4)低粘度。有利于获取较高的传热系数和较低的流动阻力。

5)高热传导率。

6)冷凝正压。

7)高稳定性温度。与水不同的是,有机工质在高温下存在退化和分解现象,因此热源温度也受制于工质的化学稳定性。

8)凝固点须低于环境最低温度。

9)安全性。工质应为无毒、不易燃。

10)绿色环保。低ODP值(臭氧层破坏潜能值)和低GWP值(温室效应潜能值)。

11)价格便宜,易于获得。

12)一般而言,工质临界温度应略高于要求的蒸发温度。如果临界温度高于蒸发温度太多,高压和低压侧的蒸汽密度过低,导致较高的压损和较大的设备尺寸。

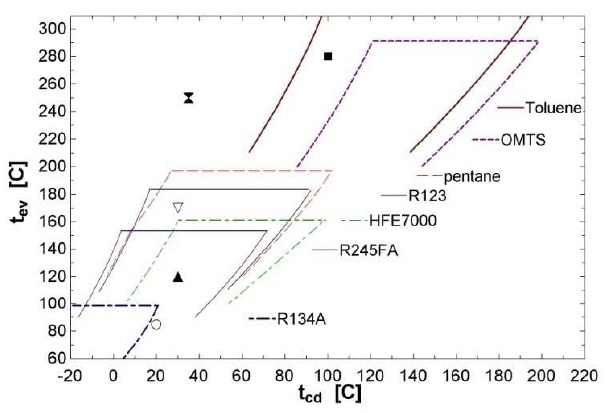

此外,综合考虑有机工质的物性和涡轮制造的限制,不同工质的温度应用范围(蒸发温度和冷凝温度)可参见下图。